Главная

Опыт

применения тонкодисперсных минеральных наполнителей в цементных технологиях

(обзор)

Аннотация

Обобщен опыт применения тонкодисперсных минеральных

наполнителей для регулирования прочности и других свойств цементных

композиций.

В предшествующем разделе

приведены основные точки зрения по вопросу о влиянии тонкодисперсных

минеральных наполнителей на структуру и прочность цементного камня и бетона.

Считается, что с увеличением удельной поверхности наполнителей происходит

улучшение структуры и прочности на сжатие цементных композиций.

Минеральные наполнители обычно

используют как добавку к портландцементу путем их смешивания или размалывания,

а также добавляют в бетонную смесь перед ее перемешиванием или в процессе

перемешивания.

Применение минеральных

наполнителей к цементу и бетону в нашей стране и за рубежом предусмотрено

соответствующими стандартами.

В частности, в нашей стране

действуют стандарты ГОСТ 24640-91 "Добавки для цементов. Классификация" и ГОСТ 10178-85

"Портландцемент и шлакопортландцемент. Технические условия".

Технологические выгоды от

введения минеральных наполнителей в цементы и бетоны отмечались во многих работах

в нашей стране и за рубежом. Опубликовано несколько обширных обзоров по

свойствам смешанных цементов и бетонов, включающих природные пуццоланы,

золу-унос и доменные шлаки [37, 39].

Существуют самые разнообразные

классификации минеральных добавок к цементам [6, 22, 23]: по степени влияния на

процесс гидратационного твердения вяжущего (инертные и активные); по природе

(природные и искусственные); по условиям происхождения и др.

С.А.Высоцким [5] предложена

классификация минеральных наполнителей, основанная на показателях, определяющих

их влияние на свойства бетона. В ее основе лежат сопоставительные испытания

бездобавочных бетонных смесей и смесей, содержащих заданное количество минеральных

наполнителей. В соответствии с этой классификацией эффективность наполнителей

оценивается по экономии цемента (Эд), водопотребности (Вд),

гидравлической активности, дисперсности, энергозатратам на измельчение и другим

показателям. Высокоэффективными считают наполнители с Эд>70% и

низкой водопотребностью, к числу которых относится, в частности доменный

гранулированный шлак. Наполнители с Эд=40...70% и средней

водопотребностью можно рассматривать как среднеэффективные; их применение дает

возможность сократить расход цемента, а также улучшить свойства бетона. Эти

наполнители включают топливные золы, стекловидные вулканические породы

(перлиты, туфы, туфобазальты), топливные гранулированные шлаки, отходы

производства ферросплавов. При Эд=10...40% рекомендуется в основном

применение техногенных материалов (топливные золы). Наполнители с Эд<10%

отнесены к неэффективным и могут применяться в отдельных случаях.

В соответствии с классификацией

С.А.Высоцкого [5] по энергозатратам на размол минеральные наполнители

подразделяются на три группы: низкой (менее 20 кВт×ч/т),

средней (20...40 кВт×ч/т) и высокой энергоемкости (более 40 кВт×ч/т).

Инертные минеральные добавки

(кварцевый песок, песчаники, доломиты, мергели, полевые шпаты, граниты и т.п.)

применяют в тонкомолотом виде в основном для экономии цемента [13,18]. При

этом, физико-механические свойства получаемого комбинированного вяжущего, как

правило, снижаются, но не пропорционально количеству добавки. Так, при введении

50% добавки прочность цементов может снизиться на 30...40%, и поэтому в

случаях, когда не требуется улучшения прочностных характеристик вяжущего,

применение добавок микронаполнителей оказывается целесообразным, позволяя существенно

экономить клинкерную составляющую вяжущего [13,42]. Исследуя цементы с

микронаполнителем из кварцевого песка, доломита и известняка, авторы работы [13]

отмечают: "...по видимому, содержание микронаполнителей не должно

превышать 30%, а удельная поверхность цемента с микронаполнителями должна

находиться в пределах 5000...6000 см2/г."

Одним из первых исследовал

свойства комбинированного вяжущего "цемент+тонкомолотый известняк" В.В.

Товаров [25]. Им показано, что для вяжущих с содержанием микронаполнителя до

50% по массе, при увеличении удельной поверхности известняка с 4250 до 9000 см2/гр

более значительно повышается прочность

растворов жесткой консистенции, хотя это и не оказывает значительного влияния

на прочность цемента через 28 дней. Тем не менее, автором отмечается, что более

целесообразно размалывать раздельно клинкер и известняк, обладающий более

легкой размалываемостью, чем клинкер, так как в этом случае при одинаковом

удельном расходе энергии на размол может быть достигнуто более высокое качество

цемента или при равных строительно-технологических свойствах более низкий

удельный расход энергии.

Обширные исследования цементов с

инертными минеральными добавками из известняка, доломита и базальта проведены

авторами работы [44]. Последними обнаружено, что повышение удельной поверхности

таких добавок от 1150 до 11200 см2/гр при их оптимальном содержании до 40% по массе

вяжущего, способствует повышению прочностных свойств в 1,5...1,7 раза.

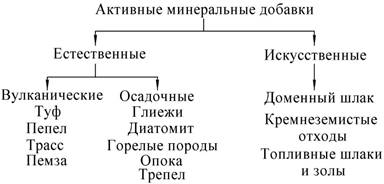

Рассмотрим активные минеральные

добавки, классификация которых по [23] приведена на рис.1.

Гранулированные доменные и

электротермофосфорные шлаки занимают особое положение среди активных минеральных

добавок как по масштабам применения, так и по своим свойствам. Доменный шлак в

возрастающем объеме применяется в качестве одного из компонентов смешанных

вяжущих. Особенно интенсивно эта добавка используется в цементной

промышленности Великобритании, Германии, Франции, Италии, Польши, США, Японии.

Рис.1.

Классификация активных минеральных добавок по [23]

Шлак состоит в основном из

силикатов и алюмосиликатов кальция и некоторых других соединений; в общем количестве

оксидов на долю оксидов кремния (42...40% по массе), алюминия (7...17%),

кальция (29...42%) и магния (8...19%) приходится 95% или более общего

количества оксидов в шлаке. По ГОСТ 10178-85 шлакопортландцемент содержит по

массе 21...60% шлака, и при этом часть шлака (не более 10%) можно заменить

другой активной минеральной добавкой, что способствует улучшению технических

свойств вяжущего. При использовании шлакопортландцемента для возведения

массивных гидротехнических сооружений, предельное содержание шлака не

регламентируется и устанавливается по соглашению сторон.

Процессы гидратации и твердения

шлакопортландцемента более сложны, чем обычного портландцемента, поскольку в

реакции с водой участвуют оба его компонента - клинкер и шлак. Механизм

гидратационного твердения шлакопортладцемента подробно описан в работах [2,3].

Шлакопортладцемент

характеризуется относительно медленным нарастанием прочности в начальные сроки

твердения, что особенно ощутимо при испытаниях образцов из пластичного

раствора. В более отдаленные сроки твердения прочность обычного шлакопортландцемента

возрастает и через 2...3 месяца даже превосходит прочность портландцемента той

же марки [6,7]. Использование же при приготовлении шлакопортландцемента

клинкера, содержащего 55...65% C3S и 8...12% C3A,

основного доменного шлака в количестве 30...50% тонкое измельчение компонентов

с последующим введением ускорителей твердения, позволяет получить быстротвердеющий

шлакопортландцемент с прочностью через 1 сутки - 13...20 МПа, через 3 суток 25...30

МПа, через 28 суток - не менее 40 МПа (при прочности на растяжении при изгибе -

5,5 МПа) [22].

Авторами [46] изучена возможность

получения быстротвердеющего и высокопрочного бетонов при введении в бетонную

смесь гранулированного доменного шлака измельченного до удельной поверхности

4000,7000 и 10000 см2/г. В бетонной смеси шлак замещал 30, 50 и 70%

портландцемента. Установлена невозможность получения в возрасте 3 сут из

шлакосодержащих смесей бетона, характеризующегося большей, чем у обычного

бетона прочностью. Однако при замене 30% портландцемента шлаком с удельной поверхностью

7000 и 10000 см2/г обеспечивается существенное увеличение прочности

бетона после 7 сут, причем эффективность использования шлака с удельной

поверхностью 10000 см2/г оказывается выше, чем шлака с удельной поверхностью

7000 см2/г.

Обычный шлакопортландцемент имеет

пониженную экзотермию [31], а его усадка и набухание при одинаковой тонкости помола

характеризуются приблизительно такими же показателями, что и усадка и набухание

обычного портландцемента [6].

Удобоукладываемость бетона,

содержащего шлак, выше, чем обычного бетона. Использование шлака дает возможность

понизить проницаемость бетона, повысить его сульфатостойкость, а также понизить

возможность реакции щелочь-заполнитель. Морозостойкость бетона, приготовленного

со шлаком, сравнима с морозостойкостью обычного бетона.

Наличие шлака в бетоне не

способствует развитию процесса коррозии арматуры, так как снижение проницаемости

бетона со шлаком затрудняет проникание в него хлоридов, вызывающих коррозию

арматуры [4].

Доменные гранулированные шлаки

могут быть использованы при изготовлении некоторых перспективных материалов. В

частности, в России рядом организаций (НИИ Цемент, ВНИИжелезобетон, НИИЖБ и

др.) разработаны вяжущие низкой водопотребности (ВНВ), в которых доменные

гранулированные шлаки могут использоваться в качестве активной минеральной

добавки. Получение ВНВ возможно при совместном тонком измельчении компонентов

(до удельной поверхности 4500...5000 см2/г) с последующим введением

в смесь сухой добавки лигносульфонатов, снижающей водопотребность вяжущего, а

также других материалов. Содержание шлака в опытно-промышленных партиях ВНВ

25...35%, при этом прочность бетонов на основе ВНВ превышает прочность бетонов

на портландцементе марки 600, причем доля клинкера в ВНВ не превышает 30...50%.

Отмеченные выше свойства

шлакопортландцемента, приготовленных с использованием гранулированных доменных

шлаков, характерны и для шлакопортландцемента на электротермофофорных шлаках,

которые имеют те же основные свойства [14,26].

Достаточно широкое применение в

производстве цементов и бетонов находят такие неутилизируемые крупнотоннажные

отходы как зола-унос, зола рисовой шелухи и белая сажа, которым присуща

естественная высокая дисперсность и пуццоланическая активность. Они позволяют

экономить цементный клинкер и повышать прочность бетонов, а также снижать

тепловыделение при гидратации вяжущего, что в свою очередь ограничивает

трещинообразование при бетонировании массивных конструкций и сооружений [11,24].

Так например, с участием таких

высокоактивных пуццоланов, как зола рисовой шелухи и белая сажа, пуццолановая

реакция может начаться при появлении ионов кальция и гидроксила при гидратации

соединений портландцемента. В присутствии золы рисовой шелухи с очень высокой

внутренней пористой структурой частиц наблюдалось значительное влияние

пуццолановой реакции на прочность при сжатии растворов по АSTM C109 (табл.1) в

любом возрасте через 1, 3 и 7 сут после гидратации при температуре 20°С [37].

Промышленные бетоны, содержащие

30% золы рисовой шелухи от общей массы цемента и суперпластификатор, имеют прочность при сжатии 80 МПа через 90

сут.

Белая сажа, вероятно, из-за более

низкой удельной поверхности и более плотной структуры поверхности, чем у золы

рисовой шелухи, реагирует с меньшей скоростью, но способна давать бетоны с

очень высокой конечной прочностью [21]. При исследовании влияния добавки белой

сажи на прочность бетона было показано, что через 1 сут прочность контрольного

бетона выше, но через 3 сут и позже она выше для бетонов содержащих добавку.

Несколькими учеными была отмечена конечная прочность бетона при сжатии около

100 МПа при использовании суперпластификатора и 20% или более белой сажи от

общей массы цемента. А при использовании специальных заполнителей заданного

гранулометрического состава и при очень низком водоцементном отношении

достигается прочность бетона при сжатии

до 200 МПа [21].

Таблица 1

|

Зола рисовой шелу- хи, % по массе |

Прочность при

сжатии, МПа, через |

|||

|

3 сут |

7 сут |

28 сут |

90 сут |

|

|

0 |

22,7 |

33,0 |

43,0 |

48,3 |

|

30 |

32,3 |

46,1 |

59,5 |

64,7 |

|

50 |

26,5 |

39,6 |

58,3 |

61,5 |

|

70 |

24,3 |

35,9 |

43,3 |

50,8 |

Свойства золы-уноса определяются

видом сжигаемого угля, а также способом

его сжигания. В качестве добавки к цементу используют золу-унос образующуюся

при высоких температурах (1500...1800°С) и

подразделяемую в зависимости от содержания оксида кальция на низкокальциевую и

высококальциевую. Обычно по мере уменьшения крупности частиц золы-уноса

возрастает содержание оксида кальция, щелочных металлов, SO3.

Зола-унос содержит также 0,2...4%

несгоревшего угля, количество которого иногда составляет 10%. При быстром

охлаждении золы-уноса ее частицы содержат в основном стекловидную фазу;

форма частиц зависит от температуры

горения угля и условий охлаждения золы.

Для типичной низкокальциевой

золы-уноса было отмечено, что пуццолановая реакция начиналась через 11 суток

после гидратации при температуре 20°С. При замене 30% цемента по массе на

низкокальциевую золу-унос, не произошло увеличения прочности растворов,

испытанных по ASTM С109 через 1,3 и 7 суток [21]. Однако после этого

наблюдалось значительное влияние пуццолановой реакции на прочность через 28

суток. Через 90 суток прочность раствора цемента с золой-уносом была такого же

порядка, что и исходный портландцемент. При использовании высококальциевой

золы-уноса было отмечено значительное увеличение прочности через 3 суток, а

прочность через 7 суток равнялась прочности контрольного раствора [21].

Результаты исследований,

проведенных специалистами различных стран, выявили, что в среднем 25% цемента может

быть заменено золой-уносом. При такой замене цемента повышается

удобоукладывааемость бетона, водонепроницаемость, стойкость к агрессивным

средам. К недостаткам бетона с золой-уносом относятся необходимость в более

тщательном уходе после укладки, замедление твердения бетона, колебания окраски

бетона в зависимости от происхождения золы [4].

По сравнению с

шлакопортландцементом цемент с золой-уносом дает меньшую экономию клинкера, но

по энергозатратам он эффективен, так как не требуется сушка и помол добавки, а

также дробильно-помольное оборудование.

По данным специалистов США,

удельный расход энергии при производстве вяжущего снижается на 20% при использовании

золы-уноса в количестве до 30% [19].

Одной из тенденций в

использовании золы-уноса в качестве добавки к цементу и бетону является

разработка составов с высоким содержанием золы-уноса.

В частности, специалистами Канады

исследованы прочность в раннем возрасте и морозостойкость бетона на смешанном

вяжущем из портландцемента и низкокальциевой золы-уноса при высоком содержании

золы-уноса, до 40...60% по массе цемента. Прочность на сжатие бетона в возрасте

28 сут колебалась от 13,8 до 32,5 МПа, в возрасте 91 сут - от 16,8 до 40,1 МПа

в зависимости от состава бетона; наименьшей прочностью характеризовался бетон с

повышенным воздухосодержанием (около 10%). Оптимальное количество золы-уноса было

установлено равным 200 кг/м3 бетона. В целом бетон характеризовался

удовлетворительной прочностью в различных возрастах, а также удовлетворительной

морозостойкостью. Потенциальные возможности использования бетона с высоким

содержанием золы-уноса включают, например, изготовление массивных

конструкционных элементов, устройство фундаментов, стен подземных частей зданий

и др. [4].

В США рядом организаций

разработан бетоны Pozzocrete, в которых 70% портландцемента заменено золой-уносом.

В настоящее время проводятся испытания таких бетонов [4].

В зависимости от типа золы-уноса,

полученной при сжигании угля различных видов, эта добавка оказывает различное

влияние на свойства бетона. В частности, специалистами Канады исследованы

бетоны, в которых применено 8 типов золы-уноса (а также другие добавки). Эксперименты

проведены без замены и с заменой 50% (по массе) цемента золой-уносом.

Исследования выявили, что бетон содержавший буроугольную золу,

характеризовался большей прочностью, чем

контрольный бетон. Замена 50% цемента

золой-уносом от сжигания суббитуминозного угля повышает прочность бетона

незначительно, в то время как применение золы от сжигания битуминозного угля

снижает ее на 20...30%. Сульфатостойкость бетона повышается при использовании

золы всех типов, за исключением золыуноса с высоким содержанием оксида кальция

[4].

В ряде стран изучена возможность

применения цемента и бетона с золой-уносом в жестких климатических условиях.

В частности, специалистами США

изучена возможность применения бетона с добавкой золы-уноса в странах Ближнего

Востока. Количество добавки составляло до 40%. Выявлено, что добавление 20%

золы-уноса позволило получить бетон с оптимальными свойствами: прочность на сжатие

- 42 МПа, низкое влагопоглощение, сульфатостойкость [4].

Специалистами Канады исследованы

свойства бетонов, предназначенных для использования в условиях арктического

климата, в том числе бетона с золой-уносом, содержание которой составляло 25%

по массе вяжущего (75% быстротвердеющий цемент). Установлено, что в условиях

пониженной температуры (0°С) и при воздействии морской воды прочность и

морозостойкость бетона с золой-уносом ниже, чем бетона на быстротвердеющем

цементе (без минеральной добавки) [4].

За рубежом имеются данные,

подтверждающие возможность длительной эксплуатации бетона с золой-уносом. Например,

специалистами Великобритании изучено состояние фундаментов из бетона с

золой-уносом после 25 лет эксплуатации. Бетон на вяжущем из смеси 80%

портландцемента и 20% золы-уноса был применен в 1956-1962 гг. при строительстве

электростанции мощностью 1000 МВт в графстве Ноттингемшир. Выявлено, что бетон

с золой-уносом по прочностным показателям не уступает обычному бетону, а в поздние сроки эксплуатации его показатели

превышают показатели обычного бетона:

прочность на сжатие обычного бетона в возрасте 25 лет составила 66,4 МПа,

бетона на смешанном вяжущем - 68,9 МПа [4].

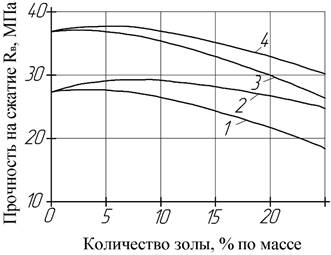

В работе [12] установлена

оптимальная добавка золы, при замене части цемента в бетонах нормального твердения,

не вызывающая снижения прочности бетона в требуемые сроки, а в случае

использования крупнодисперсной золы - оптимальный предел ее измельчения. На

рис. 2 показана зависимость прочности бетона Rb различного возраста

от дозировки золы и ее дисперсности. Видно, что помол данной золы до удельной

поверхности 2900 см2/г является недостаточным, так как использование

такой золы вызывает снижение прочности бетона (кривые 1 и 3). Оптимальная

дозировка молотой золы с удельной поверхностью 5600 см2/г, не

вызывающая снижения прочности бетона нормального твердения составляет 15% и

может быть выявлена уже по результатам испытания бетона в возрасте 28 сут.

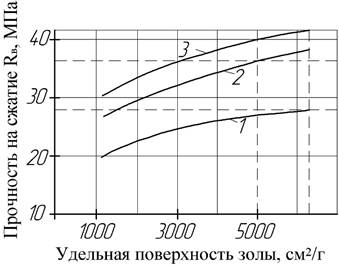

На рис.3 показано определение

оптимального предела измельчения крупнодисперсной золы.

Рис. 2. Зависимость прочности бетона от

дисперсности и расхода молотой золы:

возраст бетона 28 сут. при Sf, см2/г: 1-2900, 2-5600; возраст

бетона 90 сут. при Sf, см2/г: 3-2900, 4-5600

Рис.3. Влияние дисперсности молотой

золошлаковой смеси на прочность бетона:

возраст бетона, сут.: 1-28, 2-90, 3-180

Горизонтальные штрихпунктирные

линии характеризуют прочность бетона Rb без золы в разные сроки

твердения. Точки пересечения кривых с соответствующими горизонтальными линиями

находятся в интервале удельной поверхности Sf=5000...6000 см2/г.

До такой удельной поверхности и следует молоть крупнодисперсную золу, считают

авторы [12].

Положительной особенностью

бетонов с золой, отмечают авторы [12], является их повышенная прочность на растяжение

по сравнению с бетонами без золы. Увеличение отношения прочности на растяжение

к прочности на сжатие (на 30% и более) свидетельствует об улучшении деформативных

характеристик бетона с золой.

Л.Я.Гольдштейном и др. [8,9]

исследована возможность использования топливных шлаков при производстве цементов.

Результаты исследований показали, что бетоны на основе цементов с добавками

тонкомолотых топливных шлаков по прочностным характеристикам практически не уступают

бетонам на обычных цементах, а в ряде случаев и превосходят их. По всей

видимости, это связано с их химической активностью (высоким содержанием

кислотных окислов SiO2, Al2O3, Fe2O3

в количестве до 50...60% по массе), которая особенно увеличивается при тепловлажностной

обработке бетона.

В последние годы многими учеными

[33,29] активно проводятся исследования возможности получения особопрочных

бетонов путем введения в цементную композицию активных кремнеземсодержащих

наполнителей.

Кремнезем производится в

электродуговых печах как побочный продукт при получении силицидов или сплавов

ферросилиция. При восстановлении кварца при температуре 2000°С образуется

газообразный SiO2. Он перемещается в зоны более низких температур, в

которых при контакте с воздухом окисляется и конденсируется в форме сфер, состоящих

из некристаллического кремнезема. Этот чрезвычайно дисперсный материал

удаляется при очистке отходящих газов в рукавных фильтрах [21].

Авторами работы [33] на основе анализа экспериментальных

данных испытания пластифицированных цементных растворов (В/Ц=0,23...0,38)

содержащих 10...40% кремнеземистой пыли (удельная поверхность 14200...22300 см2/гр)

и(или) молотого известняка различной дисперсности (размер частиц

преимущественно <1 мкм) установлено, что введение в смесь дисперсных минеральных

добавок позволяет получать растворы прочностью >80 МПа. Наиболее прочные

образцы (87...113 МПа в возрасте 28 сут) получены при введении 20...25

(предпочтительно 10...15)% кремнеземистой пыли. При этом рекомендуется

кремнеземистая пыль с высоким (>85%) содержанием SiO2 и малым

содержанием несгоревшего угля и щелочей.

Подобные данные были получены

авторами [29], где на бетоне с добавкой 15% кремнеземистой пыли (92,7% SiO2,

удельная поверхность по БЭТ 18300 см2/г) и суперпластификатора

"Мelment" была получена прочность на сжатие в возрасте 28 сут 108 МПа.

Присутствие в бетоне пыли значительно снизило его усадку, степень карбонизации

бетонов с кремнеземистой пылью и без нее была практически одинаковой. Однако

водопотребность бетонной смеси возрастает с увеличением содержания в ней кремнезема.

При содержании кремнезема 30% по массе цемента водопотребность бетонной смеси

при В/Ц=0,64, увеличивается на 30%. Для сохранения В/Ц и осадки конуса бетонной

смеси постоянными требуется использовать суперпластификаторы.

Как отмечается в публикациях последних

лет [41,47], определяющее влияние на прочностные показатели бетонов оказывает

удельная поверхность кремнеземистых отходов.

Так в работе [41] отмечается

увеличение прочности бетона в 1,2...1,7 раза при введении всего 24 кг/м3

кремнеземистой пыли - отхода ферросилициевого производства, имеющей высокую

удельную поверхность (около 22000 см2/г).

Авторами работы [47] рассмотрено

применение порошкообразного кремнезема, являющегося побочным продуктом

производства ферромарганца. Этот продукт, представляющий собой оксид кремния с

крупностью частиц около 0,1 мкм ранее рассматривался как отход производства.

Исследования позволили выявить положительное влияние этой добавки на повышение

прочности и морозостойкости бетона, улучшение удобоукладываемости, уменьшение пористости,

а следовательно повышение его стойкости к воздействию хлоридов, сульфатов, а

также карбонизации.

Наиболее полно

физико-механические и другие свойства цементов и бетонов с добавками

порошкообразного кремнезема (прочность, общая пористость, количество связанной воды, микротвердость, модуль

упругости, усадка и ползучесть) представлены в работах [30,34].

При проведении исследований,

Фельдман Р. и Ченг Г. [34] варьировали содержание порошкообразного кремнезема

(от 0 до 30%) и водотвердое отношение (0,25 и 0,45), а испытания образцов

проводили через 1, 3, 7, 14, 28, 90 и 180 суток. Установлено, что пористость образцов

уменьшается с уменьшением В/Т, а влияние содержания порошкообразного кремнезема

на пористость неоднозначно.

В частности, увеличение

содержания тонкодисперсного кремнезема в бетоне способствует уменьшению числа

крупных пор в цементном камне, что обуславливает пониженную проницаемость,

однако общая пористость цементного камня практически не изменяется. Наиболее значимым

фактором, влияющим на изменение общей пористости (на 10...15%), признаны В/Т и

время твердения образцов.

По данным авторов работы [30],

при замене 25% массы цемента порошкообразным кремнеземом прочность бетона

увеличивается на 43%, деформации образцов значительно уменьшаются.

Показано, что дальнейшего

увеличения прочности можно достигнуть за счет уплотнения структуры путем введения

в портландцемент с суперпластификатором, наряду с тонкодисперсным кремнеземом,

других осободисперсных материалов. При этом необходимо добиваться, чтобы

частицы осободисперсных материалов по размеру находились между частицами

портландцемента и тонкодисперсного кремнезема. Вяжущая композиция включала 70%

портландцемента, 10% кремнезема и 20% осободисперсных материалов и характеризовалась

широким диапазоном распределения частиц по размеру, начиная с 0,05 мкм. В

данном случае, на уплотнение структуры в большей степени оказывает влияние

распределение материала по размеру частиц, гидратация портландцемента и

кремнезема в процессе твердения, чем величина дзета-потенциала, форма и

гидратационное поведение осободисперсных материалов [49].

Канадскими авторами [40]

проведено сопоставление свойств порошкообразного кремнезема - отходов производства

кремния и ферросилиция. Установлено, что тип печей для производства кремния и

ферросилиция оказывает влияние на химические и физические свойства

порошкообразного кремнезема. Порошкообразный кремнезем от производства

ферросилиция содержит большое количество железа, магния, калия, но меньшее

количество углерода, а также имеет меньшую удельную поверхность. Оба вида

порошкообразного кремнезема содержат примерно равное количество кремния и

обладают приблизительно равной пуццоланической активностью.

Цементы и бетоны с добавками

порошкообразного кремнезема находят все большее применение за рубежом (США,

Канада, Великобритания, Япония, Нидерланды, Швейцария) при производстве широкой

номенклатуры изделий и конструкций - от дорожных деталей и изделий [28] до строительных

конструкций жилых зданий [36]. Отмечается, что применение этой добавки

позволяет уменьшить потребление арматурной стали, бетона и сократить затраты труда.

Из бетона с добавкой

порошкообразного кремнезема изготавливали колонны, плиты пола и рамные опоры.

Для изготовления колонн прочностью более 70 МПа в состав бетона вводили до 22%

добавки, а для производства плит мощения и других элементов и конструкций,

которые должны обладать высокой стойкостью к действию агрессивных реагентов и

атмосферным воздействиям, авторами работы

[36] рекомендуется использовать 17% по массе добавки порошкообразного

кремнезема.

В США тонкодисперсный кремнезем

использован при строительстве 58-этажного административного здания в Сиэтле. В

монолитных колоннах этого здания применен бетон, прочность которого на сжатие в

возрасте 56 сут равнялась 133 МПа. Модуль упругости бетона - 5,04×105

МПа. Такие высокие показатели достигнуты в результате оптимального подбора

состава бетона и применения для его приготовления высококачественных

материалов. Значительному увеличению прочности бетона способствовало низкое

В/Ц=0,22, минимальный расход воды (149 л/м3), применение

высокопрочного цемента, фракционированных заполнителей, суперпластификатора.

Большое значение имело введение добавки тонкодисперсного кремнезема в количестве

10% по массе цемента, что дало возможность повысить прочность бетона на 25% [4].

Рассмотрим более подробно

активные минеральные добавки из числа природных материалов, известные под общим

названием “пуццоланы”.

Согласно ГОСТ 22266-85 в

пуццолановом цементе допускается следующее содержание активных минеральных добавок:

осадочного происхождения - 20...30%; вулканического происхождения - 25...40%

(см.рис.1). Для регулирования сроков его схватывания вводят гипс, содержание

которого зависит от минералогического состава клинкера и не должно превышать

3,5% в пересчете на SO3.

Наличие активной пуццолановой

добавки качественно не меняет характера взаимодействия клинкерных минералов с водой, однако скорость

гидратации возрастает, и прежде всего за счет того, что в тесте пуццоланового

цемента на единицу массы клинкера приходится больше воды, чем в тесте из

портландцемента [6]. Вторичными являются реакции между продуктами гидратации

клинкера и активным кремнеземом минеральной добавки.

Ж.Лероем [38] исследован целый

комплекс свойств бетона (в том числе - прочность, модуль упругости, набухание,

усадка, ползучесть, водопоглощение, морозостойкость, химическая стойкость и

долговечность), как на пуццолановом заполнителе из пород вулканического происхождения,

так и при их использовании в тонкомолотом виде как добавки к портландцементу.

Автор выделяет особую эффективность применения такого вяжущего в тяжелом бетоне

с низким содержанием цемента, что позволяет значительно улучшить его

удобоукладываемость, морозостойкость и стойкость к воздействию агрессивных

сред.

На возможность приготовления

пуццолановых цементов с использованием глиежей и горелых пород ряда различных

месторождений, практически не уступающих по основным

строительно-технологическим характеристикам обычным портландцементам, указано в

работах [15,16]. При этом отмечается,

что при прочих равных условиях глиежи активнее горелых пород [15].

В работе [45] приводятся данные

по испытанию пуццоланового цемента в лабораторных и производственных условиях.

Авторами исследовался трасс различных месторождений (в количестве от 10 до 40%

по массе цемента) и цементный клинкер ряда заводов ЧССР. Определялись удельная

поверхность цементов, усадка, прочность в возрасте 3, 28 и 56 суток, влияние

пропаривания. Исследования показали, что прочность пуццолановых цементов с

содержанием трасса 10% превышает

прочность портландцемента, а пуццолановые цементы с содержанием трасса 10...25%

превосходят по прочности

шлакопортландцемент. В целом, авторами сделан вывод о том, что подбором

трасса и портландцементного клинкера можно получить пуццолановый цемент более

высокого качества, чем портландцемент той же марки.

На целесообразность подбора

клинкера оптимального вида и состава при

введении в состав комбинированного вяжущего пуццолановых добавок указывается в

работах [32,43]. При этом, автор последней предлагает применять пуццолановые

добавки меньших фракций по сравнению с фракциями цементного клинкера.

С.В.Шестоперовым были исследованы

прочность и характеристики внутренней структуры образцов, изготовленных из

цементно-песчаного раствора состава 1:3, как на основе "чистого" C3S,

так и с введением 25% по массе тонкомолотого трепела, имеющих удельную

поверхность 3000 и 6000 см2/г [27]. Испытания проводили при значениях

В/Ц равных 0,6; 0,75 и 0,90 после 28 суток нормального твердения. Обнаружено,

что образцы на "чистом" C3S имеют более высокую открытую

пористость (в среднем на 15...20%), чем образцы на вяжущем с добавкой тонкомолотого

трепела, а с увеличением удельной поверхности последнего, прочность существенно

увеличивается.

Полученные результаты

С.В.Шестоперов объясняет процессом контракции, связанным с образованием низкоосновной

формы гидросиликата из извести и активного кремнезема добавки.

Польскими учеными исследована

прочность и долговечность цементных растворов с добавками диатомита и опоки [35,48].

Отмечено некоторое снижение прочностных характеристик вяжущих с добавками

15...30% диатомита при твердении их в течении 300 суток, и при этом не зафиксировано

сколько-нибудь существенного влияния этой добавки на структуру затвердевшего

цементного камня [48].

К числу тонкодисперсных

компонентов, позволяющих существенно экономить высокомарочные цементы, следует

отнести и керамзитовую пыль - отход производства керамзитового гравия. Пока эта

пыль не нашла широкого применения в строительстве, хотя на заводах со средней

производительностью 100 тыс.м3 керамзита в год ее выход составляет

3...4 тыс.т, и используется в основном для экономии высокомарочных цементов и

снижения стоимости тяжелых и легких

бетонов [20].

Авторами работы [17] исследована

керамзитовая пыль Кушвинского

керамзитового завода, представляющая собой тонкодисперсный порошок

темно-красного цвета с объемной насыпной

массой 883 кг/м3, плотностью - 2,49 г/см3 и удельной поверхностью - 2690 см2/г.

Результаты испытаний указывают на низкую гидравлическую активность керамзитовой

пыли, что по мнению авторов объясняется незначительным количеством

содержащегося в ней метакаолинита. Однако, использование ее в качестве добавки в

строительные растворы марок 25...100 различной подвижности (5...7 и 10...12 см)

с применением кварцевого песка (М0=0,9)

и шлакопортландцементов ШПЦ 300 и ШПЦ 400, положительно влияет на их

строительно-технические свойства, повышает водоудерживающую способность и снижает

расслаиваемость. При этом, для получения раствора марки 50, керамзитовую пыль

можно вводить в количестве до 200%, а для получения раствора марки 75 - до 150%

от массы цементов без добавок.

Достаточно близкими к

тонкомолотому керамзиту по своим свойствам являются тонкомолотые аглопорит и лессовидные

суглинки. Первый из указанных материалов в целях снижения расхода цементного

клинкера смешивают с портландцементом в соотношении от 1:2,45 до 1:5,67, и при

этом активность вяжущего сохраняется в пределах 5...10 МПа [1]. Что же касается

измельченного до удельной поверхности 1900 см2/г суглинка, то

Б.В.Гусев и др. [10] рекомендуют его использование в качестве микронаполнителя мелкозернистых бетонов, что обеспечивает

экономию цемента до 30...40 кг/м3 при низких и средних марках

бетона.

Таким образом, приведенные выше

данные свидетельствуют о большом накопленном опыте использования минеральных

наполнителей различной природы в цементных композициях с целью экономии цемента

или улучшения их свойств.

Экологические

и экономические аспекты проблемы

Особенностью научно-технического

прогресса является увеличение объема общественного производства. В результате развития

производства в хозяйственный оборот вовлекается все большее количество природных

ресурсов. Однако степень их рационального

применения в целом весьма низкая.

Ежегодно в мире используется около 10 млрд.т минеральных и почти столько же органических сырьевых продуктов.

Разработка большинства важнейших полезных ископаемых в мире происходят быстрее,

чем разведка их запасов. Около 70% затрат в промышленности нашей страны

приходится на сырье, материалы, топливо и энергию. И в то же время от 10 до 99%

исходного сырья превращается в отходы, сбрасываемые в атмосферу и водоемы,

загрязняющие землю. Только на их удаление и складирование расходуется в среднем

8...10% стоимости основной производимой продукции [50].

Эффективное решение проблемы

промышленных отходов - это внедрение безотходных технологий, комплексного

использования сырья. При комплексном использовании сырьевых материалов

промышленные отходы или побочные продукты одних производств являются исходными

материалами для других. И одним из перспективных направлений утилизации отходов

является их использование в такой материалоемкой отрасли, как производство

строительных материалов и, в частности, использование неорганических дисперсных

отходов в качестве наполнителей в бетонные и растворные смеси.

Важность комплексного использования такого

сырья можно рассматривать в нескольких аспектах.

Во-первых, утилизация отходов в

цементных композициях позволяет решать задачи охраны окружающей среды. Как

известно, способы хранения отходов имеют целый ряд недостатков. Они

накапливаются и хранятся самым простым способом - в поверхностных хранилищах

(отвалах).

Даже если оставить в стороне

вопрос их токсичности, видно, что такое складирование приводит к отчуждению

больших площадей, сельскохозяйственных угодий, создает угрозу их засоления,

повышения степени минерализации подземных вод прилегающих территорий и

ухудшения гидрохимического режима близлежащих водоемов.

Хранилище отходов относится к

такой категории объектов, за которыми необходимо постоянное наблюдение и

контроль. Несоблюдение правил эксплуатации может привести к их разрушению,

дренированию стоков. На многих предприятиях отведенные отвалы давно достигли

своего критического уровня, и их продолжающаяся эксплуатация представляет

большую угрозу. Многим же предприятиям территория для хранения отходов вообще

не отводится.

Поэтому утилизация в определенных

объемах отходов в стройиндустрии позволит освобождать ценные земельные угодья и

устранять вредные выбросы в окружающую среду. Доказано, что ионы некоторых

токсичных металлов, содержащихся в отходах, могут химически связываться в бетонах

или растворах, включаясь в гидроалюминаты и сульфоалюминаты кальция [21]. Но

считать стройиндустрию нишей для захоронения и консервации всех токсичных отходов

будет ошибочным. Строительные материалы находятся в непосредственной близости с

человеком, и их экологическая безопасность не должна вызывать никаких сомнений.

Во-вторых, твердые отходы

промышленности могут в значительной степени покрывать потребность в заполнителях

и наполнителях для бетонов и растворов, причем во многих случаях

высококачественных, подвергнутых в процессе производства первичной

технологической обработке (измельчению, обжигу и т.д.).

Хотя в большинстве случаях

побочные продукты промышленности характеризуются неоднородностью состава и

свойств, что создает определенные трудности при изготовлении бетонных изделий с

заданными свойствами. Например, химический состав золы может значительно отличаться

даже при сжигании одного и того же топлива на одной электростанции. При

колебаниях химического состава существенно изменяется гидравлическая активность

зол. Так, кислые золы как активная минеральная добавка могут применяться при

содержании SiO2 не менее 40% и SO3 не более 2%.

Для стабилизации состава и

свойств побочных промышленных продуктов применяют ряд технологических приемов.

В частности, золы со стабильными свойствами получают при отборе определенных

фракций, для чего на тепловых электростанциях устанавливают системы золоулавливания.

В-третьих, при комплексном

использовании таких отходов на 10...30% снижаются удельные капитальные затраты

на единицу продукции и уменьшается срок их окупаемости; непроизводительные

расходы основного производства, связанные со складированием отходов, строительством

и эксплуатацией хранилищ для них; увеличивается производительность

оборудования; уменьшаются затраты,

расход теплоты и электроэнергии на новую продукцию за счет

технологической подготовленности отходов.

В частности, по данным

Министерства энергетики США, цемент и бетон занимают пятое и шестое место по

энергоемкости производства (0,18 и 0,2 кДж/кг материала соответственно) после

алюминия, полистирола, меди и стали. Используя различные добавки к цементу и

бетону, можно существенно уменьшить их энергоемкость [4]. Так, растущее

применение в качестве добавок к портландцементу

золы-уноса и молотого доменного гранулированного шлака обусловлено их низкой

энергоемкостью: обработка золы-уноса не связана с тепловыми процессами, а энергоемкость

шлакового вяжущего составляет всего 20% по сравнению с портландцементом [4].

По данным специалистов Испании,

применение 9,75 т активных минеральных добавок дает возможность экономить 1 т

жидкого топлива [4].

Но наряду с достигаемым

экономическим эффектом, необходимо учитывать и ряд других факторов: сумму капитальных

вложений в утилизационные установки и механизмы по переработке сырья и их

эффективность; потребительскую стоимость изготавливаемой продукции;

производственную структуру данного региона и др; расходы на транспортировку

отходов к месту переработки и использования.

В-четвертых, использование

отходов позволяет направленно влиять на свойства цементных композиций (прочность,

морозостойкость, стойкость к химической агрессии и др.), что дает возможность

добиваться оптимального соотношения стоимости и качества продукции.

В настоящее время уровень

использования твердых отходов промышленности является недостаточным. Однако не

все минеральные отходы, даже достаточно близкие по природе происхождения и

химико-минералогическому составу к описанным в обзоре, пригодны для эффективного

использования в качестве тонкодисперсных наполнителей в цементные композиции.

Это связано прежде всего с такими их недостатками, как:

- высокие энергозатраты при

размоле до требуемой дисперсности;

- наличие в составе отходов

химических соединений, накладывающих ограничения по использованию их в цементных

композициях (удовлетворение санитарным требованиям по предельно допустимым

концентрациям токсичных соединений; разрыхление структуры и коррозия цементного

камня и бетона; депассивация и коррозия арматуры и закладных деталей и пр.).

- высокая стоимость переработки

(модифицирования) отходов для приведения их в состояние, пригодное для

использования.

Список использованной литературы

1. А.с. 647275 СССР. Вяжущее /Ю.М.Сухоруков, В.М. Белоусов, П.П.Давыдова. -Опубл. в Б.И. -1989. -№6.

2. Бабушкин

В.И., Матвеев Г.М., Мчедлов-Петросян О.П. Термодинамика силикатов. -М.:

Стройиздат, 1972. -279 с., ил.

3. Бутт Ю.М., Тимашев В.В. Портландцемент: минералогический и гранулометрический составы, процессы модифицирования и гидратации. -М.: Стройиздат, 1974. -328 с., ил.

4. Беренфельд

В.А. Минеральные добавки к цементу и бетону //Обзорная инф-ция: ВНИИНТПИ, 1993.

-57 с.

5.

Высоцкий С.А. Минеральные добавки для бетонов //Бетон и железобетон. -1994.

-№2. -С.7-10.

6. Волженский

А.В., Буров Ю.С., Колокольников В.С. Минеральные вяжущие вещества: технология и

свойства. Учеб.для вузов. -3-е изд., перераб. и доп. -М.: Стройиздат, 1979.

-476 с., ил.

7. Волженский А.В., Буров Ю.С., Виноградов Б.Н., Гладких К.В. Бетоны и изделия из шлаковых и зольных материалов. -М.: Стройиздат, 1969. -224 с., ил.

8. Гольдштейн

Л.Я., Штейерт Н.П. Использование топливных зол и шлаков при производстве

цемента. -Л.: Стройиздат, Ленингр. отд-ние, 1977. -152 с., ил.

9. Гольдштейн Л.Я. Использование топливных гранулированных шлаков при производстве цемента //Обзорная инф-ция: ВНИИЭСМ, 1977. -41 с.

10. Гусев

Б.В., Дуамбеков Б.С., Чеховский Ю.В., Корегин В.Н. Влияние микронаполнителей на

свойства мелкозернистых бетонов //Изв. вузов. Стр-во и арх-ра. -1987. -№10.

-С.127-130.

11. Дибров Г.Д., Сергеев А.М. Эффективность применения зол ТЭС в цементных композициях //Энергетическое строительство. -1982. -№4. -С.5-7.

12. Данилович

И.Ю., Сканави Н.А. Использование топливных шлаков и зол для производства

строительных материалов: Учеб.пособие. -М.: Высш. шк., 1988. -72 с., ил.

13. Каминскас А.Ю., Митузас Ю.И. К вопросу технологии портландцемента с микронаполнителями //Тр. ВНИИтеплоизоляции, 1979. -Вып.12. -С.100-104.

14. Крыжановская И.А., Киряева Э.И., Гальчинецкая Ю.Л. Применение электротермофосфорных шлаков в производстве цемента//Обзорная инф-ция: ВНИИЭСМ, 1978.-54 с.

15. Книгина

Г.И. Строительные материалы из горелых пород. -М.: Изд-во лит-ры по стр-ву,

1966. -208 с., ил.

16. Карлова Л.Г., Дяминова Р.Г. Применение горелой породы в производстве пуццоланового цемента //Исследование местных строительных материалов: Тр.БашНИИстроя. -М.: Госттехиздат, 1962. -Вып.2. -С.79-88.

17. Кокнаев

Н.Ф., Юдин И.А. Керамзитовая пыль -эффективная добавка для строительных

растворов //Строительные материалы. -1982. -№4. -С.31.

18. Любимова Т.Ю., Нисневич М.Л., Михайлов М.В. Влияние свойств карбонатных заполнителей на кинетику структурообразования цементного камня и прочность образцов при разных степенях заполнения //Закономерности процессов образования и разрушения дисперсных материалов: Тр.Всез.конф. по физ.-хим. мех-ке дисперсных материалов. -Минск. -Т.4. -С.113-123.

19. Ольгинский А.Г. Пылеватые минеральные добавки к цементным бетонам //Строительные материалы и конструкции, -1990. -N3. -С.18.

20. Пальчик Е.

Применение пылевидных добавок с целью экономии высокомарочных цементов //Пром.

и жил.-гражд. стр-во. Сер.3. Строительная индустрия: Реф. информ.: Минпромстрой

СССР, ЦБНТИ. -1977.-Вып.9.-С.15-16.

21.

Рамачандран и др. Добавки в бетон: Справ. пособие /В.С.Рамачандран,

Р.Ф.Фельдман, М.Коллепарди и др.; Под

ред. В.С.Рамачандрана. -М.: Стройиздат, 1988. -С.168-184.

22. Рояк С.М.,

Рояк Г.С. Специальные цементы: Учеб. пособие для вузов. -2-е изд., перераб. и

доп. -М.: Стройиздат, 1983. -279 с., ил.

23. Сулименко Л.М. Технология минеральных вяжущих материалов и изделий на их основе: Учеб. пособие для строит. вузов. -М.: Высш. школа, 1976. -278 с., ил.

24. Сыркин

Я.М., Шатохина Л.М., Здоров А.И. Сухая зола-унос - активная минеральная добавка

//Комплексное использование минерального сырья. -1979. -№1. С.73-76.

25. Товаров В.В. Влияние удельной поверхности компонентов на механическую прочность цементов с микронаполнителями //Цемент. -1949. -№3. -С.7-11.

26. Шорманова З.Б., Родионова А.А. Свойства цементов и бетонов с добавкой активизированных шлаков //Комплексное использование минерального сырья. -1978. -N4. -С.36-38.

27. Шестоперов

С.В. Долговечность бетона транспортных сооружений. -М.: Транспорт, 1966. -500

с., ил.

28. Aitcin P.C. Performance of

Condensed Silica Fume Concrete Used in Pavements and Sidewalks //Dur-ability of

Building Materials. -1986. -V3. -№4. -pp.353-368.

29. Bentur A., Goldman A. Curing

Effects, Strength and Physical Properties of High Strength Silica Fume Concretes //J. Mater. Civ. Eng. -1989. -V1.

-№1. -pp.46-58.

30. Bull M., Asker P. Creep of a

Silica Fume Con-crete //Cem. and Concr. Res.-1985.-V15.-№3.-pp.463-466.

31. Catharin P. Hydratationswarme

und Festigke-itent-wicklung //Betonwerk+Fertigteil-Techn.-1978.-V44. -№10.

-S.539-544.

32. Calleja J. Adiciones y cementos

con adiciones //Cem.-Hormigon. -1983. -V54. -№594. -pp.439-459.

33. De Larrard Francois. Ultrafine

Particles for the Making of Very High Strength Concretes //Cem. and Concr. Res.

-1989. -V19. -№2. -pp.161-172.

34. Feldman R.F., Cheng-yi H.

Properties of Portlandcement-Silica fume pastes. 2. Mechanical Prope-rties

//Cem. and Concr. Res.-1985.-V15.-№6.-pp.943-952.

35. Gustaw K., Wieja K. Zwiekczenie odpornosci

cem-entow na dzialanie siorczanow przez zastosavanie doda-tkow aktywnych //Cement, wapno, gips.

-1979. -№10.-S.301-303.

36. Halmos E.E. Silica Fume

Admixture Cuts Highrise Costs //Concrete Products. -1986. -V89. -N5. -pp.42-43.

37. Lea F.M. The Chemistry of Cement

and Concrete //Chemical Publishing Company. Inc. New York. -1971.

38. Leroy J.C. Radioscopie de la

Pouzzolane //Car-rieres et Materiaux. -1982. -№201. -pp.33-35.

39. Massazza F. Chemistry of

Pozzolanic Additions and Mixed Cements //Proc. Sixth International Congress on

the Chemistry of Cement. Moscow. -1974.

40. Nebesar B., Carette G.G.

Variations in the Chemical Composition,

Specific Surface Area, Fineness and

Pozzolanic Activity of a Condensed Silica Fume //Cement, Concrete and Aggregate.

-1986. -V8. -№1. -pp.42-45.

41. Pistill M.F. Variability of Condensed Silica Fume from a

Canadian Sourse and its Influence on the Properties of Portland Cement //Cement, Concrete and

Aggregate. -1984. -V6. -№1. -pp.33 -37.

42. Page C.L., Venesland O.G. Pore

Solution Compo-sition and Chloride Binding Capasity of Silica-fume Cement Pastes //Materiaux et constructions.

-1983. -№91. -pp.19-25.

43. Rojas I.S. Cementos con

puzolanas naturales //Cem.-Hormigon. -1979. -V50. -№544. -pp.231-247.

44. Soroka J., Setter N. The Effect of Fillers on Strength of Cement Mortars //Cem. and Concr. Res. -1977. -V7. -№4. -pp.449-456.

45. Slahucka V., Bajtosova B. K problematike

puzolanovych cementov //Stavivo. -1978.-№7. -S.253-258.

46. Togawa K., Nakamoto J. Возможность изготовления быстротвердеющего и высокопрочного бетонов из смеси, включающей доменный шлак //Semento konkurito ronbu-nshu = CAJ Proc. Cem. and Concr. -1991.-№45.-C.174-179.

47. Williams-Bradley T.S. The

production of microsilica //Concrete.

-1986. -V20. -№8. -pp.17-18.

48. Нилова

Г.М. Эффективность схем измельчения многокомпонентных цементов //Тез.докл. на

VIII Всесоюзном науч.-техн. совещании по химии и технологии цемента. -М., 1988.

-С.260-261.

49. Marute T.,Yokoyama S., Fujimoto T. Свойства смешанного цемента,

содержащего тонкодисперсный кремнезем и осободисперсные материалы. //Semento konkurito ronbunshu =CAJ Proc.Cem. and Concr. -1992.-№46.-C.162-167.

50. Дворкин

Л.И., Пашков И.А. Строительные материалы из отходов промышленности:

Учеб.пособие.-К.: выща шк., 1989.-208 с., ил.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление

материалов

Прикладная механика Детали

машин Теория машин и механизмов